“工业4.0”正在传统行业掀起一股创新浪潮。无论是雄心壮志的各行业领头羊,还是默默无闻的大多数中小企业,都不约而同地汇聚到这股浪潮中,探索各种新发展机遇,唯恐掉队成为历史的尘埃。然而,企业真正叩响“工业4.0”之门,迈向成功转型的康庄大道并不容易。

在埃森哲不久前主办的CIO&创新圆桌论坛上,各界人士围绕此话题进行了深入探讨。

吴琪(埃森哲全球副总裁、大中华区副主席)

1.技术才是撬动智慧工厂的杠杆

“工业4.0”登陆中国后,智能化制造如星星燎原之势席卷全国的各大企业。在这样的背景下,很多中国企业家纷纷开始探索新一轮的创新改革,埃森哲建议企业家们在给予产业革命足够重视的同时,不可小觑另一项革命,那就是引发产业革命的真正源动力——技术革命。

我们从埃森哲的市场调查中发现,中国很多大中型企业的工作重点是发展智慧工厂,寻求让工厂变得更加自动化,但常常忽略了自动化背后的核心推动力。

众所周知,德国西门子的安贝格工厂是以全自动化闻名,该工厂二十多年前开始着手建设全自动工厂,但取得突破性进展还是得益于近几年微电子技术在工厂的广泛应用。通过收集产品信息和物流数据,连接各平台,形成整体的集成思路,安贝格工厂得以大大提高生产效率,成为智能工厂的典范。

另外一个引人瞩目的智能工厂来自德国的博世。它突破性地使用无线电技术,使所有零件都有一个独特的射频识别码,同沿途关卡自动“对话”,从而创新地将智能化、信息化、自动化等技术融入到整个制造过程中。这一技术的使用,不仅使产品生产过程更加透明化,还便捷地给每个产品都贴上了智能身份证,让不同地域生产的零部件得以无缝对接。

从这两个案例中不难发现,让智慧工厂更智能化、更柔性生产的,是新技术的应用,而不是仅停留在昂贵高端的设备上。通过应用新的信息技术手段,企业将获得生产过程中和产品使用过程中的信息,进而推动效率提升和产品创新。

2.推进“工业4.0”面临的挑战

在推进“工业4.0”的过程中,我们普遍会遇到一些困难和痛点,其中最大的障碍往往是企业与股东缺乏统一认识。如果企业内部无法对“工业4.0”的内容达成共识,企业很难在共识的基础上设定长远战略并部署相关方案。

有幸的是,当前中国在整个产业环境中,合作伙伴和政府都非常支持这种积极的探索。企业可以充分借鉴市场已有方案,或寻求与合作伙伴共谋发展,勇于打破传统的推进方式。

运营效率低也是大部分企业的一个痛点,企业通过发展工业4.0这一有效手段,可以加速度地提高生产效率。另外一个显著的问题是资产利用不充分,部分企业之前存在过度投资、过度产能、过度装备的现象,所以当面临新一轮革新出现时左顾右盼,甚至宁愿选择墨守陈规,被新型企业的后动优势和市场竞争所颠覆。其他的困难还表现在服务和守候成本过高。

3.CIO在推动工业4.0中的关键作用

CIO需要在企业工业4.0建设中扮演起更重要的角色。由于技术和数据是整个产业变革的根本驱动力,无论从技术专业背景还是从信息资源资产的角度来看,CIO都具有推动企业向前发展的先天性优势。

CIO为此要做好准备,需要具备新的能力,将信息转化为知识。除了管理企业IT资产之外,他们还要和销售、研发、运营等更多业务部门进行合作,推动、支持他们发生变化。无论是把握自己的职业发展机会,还是为企业创造更大价值,CIO对于这一历史使命都应勇担大任。

郭朝晖:宝钢中央研究院首席研究员

1.什么是工业大数据?

工业大数据目前还没有很权威的定义,一种说法是工业大数据就是信息系统中使用数据的二次利用。企业对于已有的数据进行挖掘,尽量多地获取所需要的信息,但相对比较被动。第二种则是前瞻性地对于生产和各种过程痕迹记录,创造一个用数据说话的条件。

事实上,工业大数据不同于普通的商务数据,工业大数据的收集原理是要基于完整性、完备性为出发点,才能还原系统的全貌和生产流程的完整过程。如果仅仅单纯观察数据本身,借助收集到几个变量之间的关系,片面地看待问题,会导致完全错误的判断。只有对完整大数据的合理应用,才能真正帮助企业透明化,从而有利于企业的管理、运作,用以支撑人员的精简、人工效率提升以及质量的持续改进。

2.数字化转型与去产能的关系

去产能是短期的,企业需要面向未来,提高自己的核心竞争力。数字化是构建这一竞争力的必要手段。

企业需要构建顶层设计,使数字化能支持转型。数据质量对企业极其重要,尤其是那些关键性的数据。同一个数据在不同的场景下会有不同的含义,运用好这些积淀的数据需要花费较长的时间。企业在完备累积的过程中不断产生新的数据,也在不断创新产生新的应用,依托之前保留下来的关键性数据信息,一些重要课题得以解决。

3.如何使工业4.0发挥最大价值?

工业4.0下的企业跨界合作首先应该以共赢为基础。好的商业模式应该允许企业上下游之间的一些壁垒被打破,实现双赢,创新地进行发展合作。比如,有些企业本身没有仓库,钢铁企业可以做成零件之后直接交给他们,协助他们做到零库存。

“工业4.0”的另一个重要意义是帮助企业深入发展个性化定制。比如钢铁行业需要关注钢的厚度、宽度、涂镀以及包装方式等精确需求;汽车行业需要关注高端汽车品牌用户的“私人订制”。企业如果只满足低端产品,数据投入产出比是不划算的。所谓智能产品,其实是基于实物产品本身,又包含CPS内容而引申发展的。

企业是否转型为智能服务,要根据企业自身定位决定。深刻了解目标客户的需求,在保证企业效益的前提下,稳步走向智能化企业。

李杰:辛辛那提大学及上海交通大学讲座教授

数据如何为我所用?

未来的企业传承将不再依赖于个体经验,取而代之的钥匙,是唯一可以把企业行为逻辑找出来的——数据,它最终将成为企业的核心灵魂。

工欲善其事,必先利其器,一直以来中国企业非常推崇德国制造的器匠精神。的确,产品制造的价值不容小觑,然而要想把握机遇,实现产业创新,使自身在日益严苛的市场环境中更富价值,就不能再一味停留在产品制造的探索领域,而是需要打开思路,寻找一把新的钥匙,学习了解制造的精髓,使目光越过冷冰冰的工厂和机器,直达互动数据的逻辑关系所在,并从中发现客户的真正需求,进而全面提升企业的竞争力。

正如我所提出的“蛋黄蛋白”模式,蛋黄就好比产品,而蛋白则是产品使用当中产生的价值。企业只有探寻从制造本身迈向价值创造的发展路径,才能最终孕育出崭新的数字化能力,真正实现脱胎换骨。

大数据的概念大家并不陌生,相当多的企业可以通过收集各类传感器数据,借鉴历史资料,应用CMS或是凭借个人经验等方式,获得一定程度的预见能力。但是如果所收集的数据未能做到三个R(Resource、Relation、Reference),则很难形成一个对称的产品信息系统,从而导致大量的数据冗余。

那么该如何避免大量数据冗余?又如何通过已收集的数据获取洞见能力?我们的建议如下:

1.IOT集成 传感器网络化

一个工厂往往有上千个传感器,但不是每个传感器都需要接入网络。2005年,丰田曾提出要减少50%的非必要性维护需求。于是,面对约两千个机器人的复杂生产线,将一定时间段内故障时间超两小时的机器人遴选出来,目标范围就缩小到138个机器人。然后再对这138个机器人的零部件进行故障率分析,通过可视性和边缘计算,精确找出哪些应用链必备零件必须更换,哪些不用更换。

就这样,利用大数据分析,丰田把数量众多的机器人维护工作集中到了数个传感器上,用最有效的办法降低了80%的生产型浪费。

2.数据到信息化内容转变

在生产过程中,企业会遇到各种各样的数据,但仅仅掌握数据是远远不够的,需要对数据进行有效的识别,厘清数据内在的逻辑关系,通过先进的建模方法使之转变为有效、有用的信息内容。

现代化制造业尤其是精密制造业的制造和时间成本都十分高昂。以三星的12寸晶圆厂为例,其整厂投资额高达450亿美金,里面的设备动辄数千万美元一台。如果设备发生故障,损失将难以计数。因此三星在生产过程中花费了近三分之一的时间做各类可靠性检测,使真正用于制造产品的时间只有三分之二,这无疑造成了巨大的浪费。

我们与三星合作,针对其应用材料装备的80个传感器,通过使用概率方法论,将传感器对应的控制器时间成本整理出来,再结合历史数据,就形成了一个传感器关系图,从而对各传感器在生产过程中的重要性一目了然。通过这种方法,三星只需重点关注5个传感器,即可达到99%的检测精度,大幅度提高了生产绩效。

3.虚拟网络化的内容管理

精准的预判来源于完善的内容管理,这可以帮助企业减少损失。

预计中国各大工厂在2017年会拥有40万机器人,一旦某台机器出现问题,将导致整个生产线的中断和大量的资金浪费。CPS虚拟网络化的数据分析管理用以帮助企业提前预见到可能的故障,从而提高效率、减少浪费。

举例来说,如果每天早上安排机器人做5分钟运动,让每个机器人的每个轴的电量存储存起来,然后连同其之后工作的数据值一同做比较,通过深入比较之后找到数据变化最大的一个轴,从而判断出有衰退值的机器人,在它罢工前三星期就可被顺利发现。

最后再回到“蛋黄蛋白”理论。很多企业往往只留意到蛋黄,看重制造或产品本身,容易忽略蛋白,即潜在的、外围的需求。但这些潜在的外围需求却是企业走出自身发展瓶颈、找到市场竞争力的所在。发现蛋白的价值并创造新价值的关键,就在于对有效数据建立逻辑化模型,突破现有框架,用更宽广的视野了解客户需求,从而开发自己的产品。

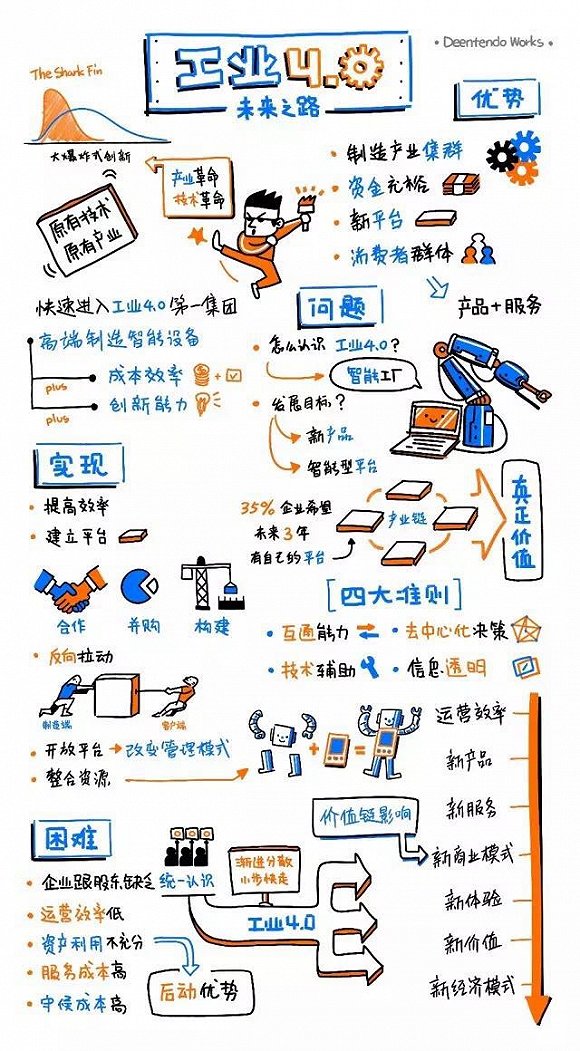

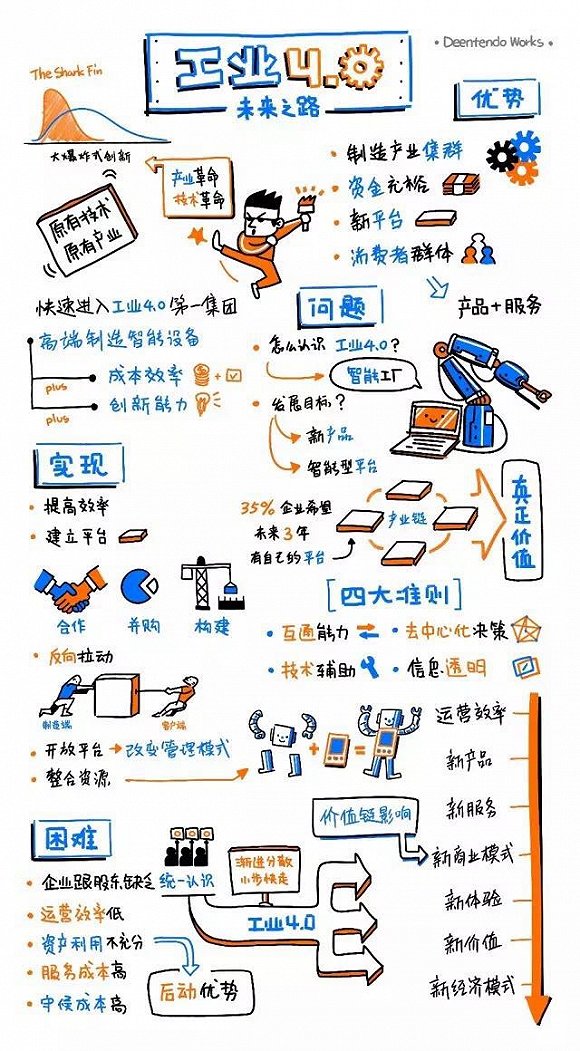

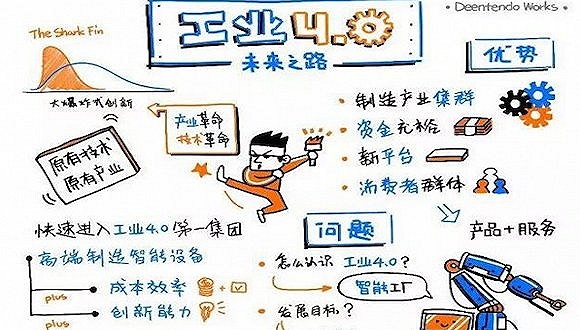

是不是看完还觉得不过瘾?最后让我们用这张诚意满满的信息图来收尾吧。